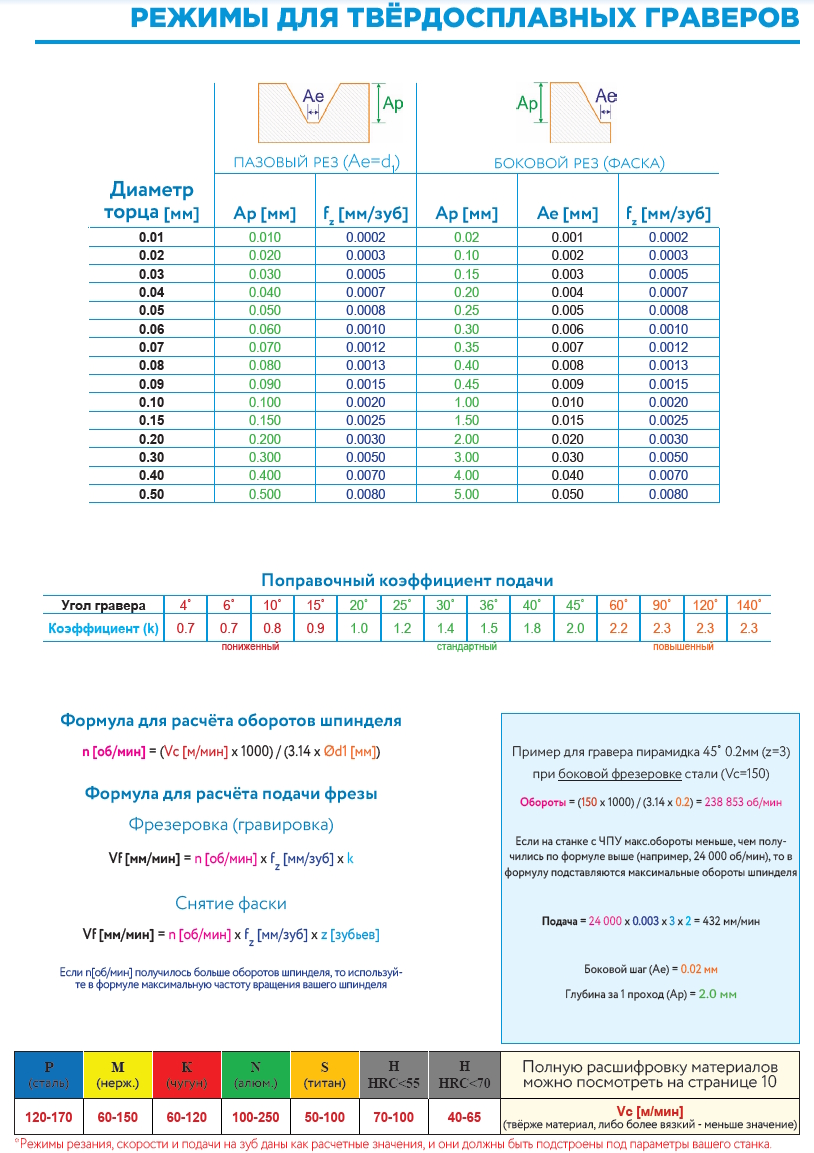

Таблица расчёта режимов граверов предназначена для расчёта оборотов шпинделя и скорости подачи для различных материалов в зависимости от диаметра торца и угла гравера

Что такое гравер?

Гравер — это инструмент для гравировки надписей, насечек, линий сгиба на различных материалах, снятия фасок, снятия заусенцев. Во множестве применений используется для нанесения красивого текста с острыми углами в буквах, а также гравировке по центральной линии, в результате чего получается имитация 3Д обработки.

Благодаря этому гравер можно использовать для самых различных целей, включая экпериментальное изготовление печатных плат, а также проводить 3Д обработку малогабаритных рельефных моделей по воску, древесине и металлам, включая все цветные металлы.

Как выбрать гравер, на что смотреть в первую очередь

При выборе гравера необходимо смотреть на следующие характеристики и назначение:

диаметр режущей части на торце — от этого параметра зависит насколько мелкое изделие или надпись можно получить. Но одновременно с этим необдуманный выбор слишком малого диаметра торцевой части приведёт к хрупкости инструмента и катастрофическому уменьшению его ресурса;

форма заточки торца — В разных отраслях производства торец гравера (фрезы-гравера) могут называть по разному. Например в сувенирном деле торец называют кончиком, а в ювелирном деле торец называют пяткой и в большинстве случаев не вникают в форму заточки торца, от этого получая некачественный результат фрезеровки восковок. Торец гравера может быть заточен как:

1. фрезерующая плоскость, пример граверов Топинсити C3002/s nACo, 1KC3001L50 DLC, C3002-3A, Dual_con 6.0/60 nACo, Dual_con 6.0/90x4 nACo

2. выравнивающая плоскость (как отвёртка), пример граверов Топинсити KCT30-2-3.175h5L40 DLC

3. сферическое окончание, пример граверов Топинсити C30R0.1/s nACo, R0.05-20

4. гравирующая точка, пример граверов Топинсити P60/0.02-k, Dual_con 3.175/60x3 nACo, Dual_con 3.175/90x3 nACo

5. без заточки (гравер для снятия фаски), пример гравера C3002 (серия А)

При неправильном выборе типа заточки торца может быть получен совершенно отрицательный результат гравировки от планируемого.

угол заточки — чем шире угол - тем крепче гравер на излом, но и тем сложнее достать до глубоких мест в рельефе, между векторами и стенками. Граверы с углами от 4 до 10 градусов применяются в ювелирном производстве, при этом в основном при обработке воска. На остальных, более плотных материалах, такой малый угол с длинной режущей частью гравера будет неправильным выбором из-за больших детонаций и слишком большой вероятностью поломки инструмента. При необходимости применения малого угла заточки на твёрдых материалах желательно подбирать гравер с укороченной заточкой конуса, как правило менее 5мм.

Граверы с углом 15-20 градусов показывают неплохие результаты при обработке как восковых моделей, так и при работе по модельным пластикам, акрилам, древесине и прочим нетвёрдым материалам.

Граверы с углом 30-36 градусов - это хороший выбор для работ по любым цветным металлам, оргстеклу, древесине. Но также это начальный угол для гравировок по мягкой стали.

Граверы с углом от 45 градусов следует применять, когда требуется увеличить жёсткость инструмента при работе по стали. Но и конечно же этот угол может применяться на всех остальных металлах и материалах мягче низкоуглеродистой стали.

Граверы с углом 60 и 90 градусов желательно применять на твёрдых металлах, включая нержавеющие стали, чтобы снизить нагрев тонкой режущей части гравера. Гравер с углом 90 градусов следует применять на акриловом стекле, когда требуется подсветка гравировки в торец стекла светодиодами. В этом случае свет будет излучаться самой гравировкой. Также гравер 90 градусов показывает отличные результаты при гравировке по центральной линии.

длина режущей части — чем длиннее заточка - тем больше вероятности поломки. Можно ориентироваться на 5мм. Всё, что короче- есть шансы не сломать на металле. Всё, что длиннее 5мм - шансов для обработки металлов мало, а при длине заточки гравера 10 и более миллиметров металл нельзя гравировать.

форма режущих кромок — граверы в зависимости от назначения могут иметь различную форму заточки боковой части:

1. одноперьевой прямой гравер - для мягких материалов, цветных и мягких металлов, общее применение

2. многоперьевой прямой гравер - для мягких материалов, цветных и мягких металлов, где требования высокой скорости и КПД

3. спиральный гравер - например одноперьевой и двухперьевой, для мягких материалов, цветных и мягких металлов, где требования выброса стружки вверх

4. пирамидка - для твёрдых металлов и сплавов, сыпучие и хрупкие металлы, включая некоторые виды нержавейки, а также камень. Может применяться как для гравировки торцом (при условии заточенного, а не срезанного торца), вырезки по контуру и снятия боковой фаски.

5. маркировочный гравер - для нанесения на небольшой глубине информационной надписи на изделия, номера партии, логотипа, а также матирования или насечки в выделенных зонах. Окончание такого инструмента затачивается в зависимости от типа обрабатываемого материала, вида движения (с вращением шпинделя или с остановкой шпинделя). Основная рабочая часть маркировочного инструмента - это только его острая короткая часть, а конусная сужающаяся часть может иметь любую форму, но может и совсем не иметь сужения. Окончание маркерного инструмента может быть как твёрдосплавное, так и алмазное.

диаметр хвостовика (максимальный диаметр режущей части) — при хвостовике гравера 3.175мм, верхняя его режущая часть также равна 3.175мм. Следует обращать внимание на диаметр хвостовика гравера и верхнего диаметра режущей части, т.к. при больших диаметрах они могут быть не одинаковые.